В статье рассмотрены различные структуры и конструктивно-технологические особенности металлооксидных полупроводниковых полевых транзисторов MOSFET. Определены оптимальные варианты конструктивно-технологического исполнения MOSFET и способы монтажа кристаллов в корпус, обеспечивающие стабильность и воспроизводимость параметров изделий.

Мощные металлооксидные полупроводниковые полевые транзисторы MOSFET отличаются от биполярных транзисторов наносекундной скоростью переключения, высокими рабочими напряжениями, большими токами и мощностью, линейными характеристиками и высокими рабочими температурами. Обычный MOSFET представляет собой планарную структуру с длинным каналом, которая получается фотолитографическими методами, ограничивающими минимальную длину канала, по крайней мере до 5 мкм. Вследствие увеличивающейся степени интеграции и обусловленного этим роста плотности элементов на кристалле освоен выпуск MOSFET с меньшей шириной линий и глубиной диффузии. Успешное создание MOSFET с коротким каналом частично явилось следствием внедрения этой прогрессивной технологии.

Планарная конструкция, получаемая методами фотолитографии, обусловила большие размеры приборов для обеспечения тока, необходимого в силовых устройствах. Одновременно это вызывало непропорциональное увеличение паразитных емкостей, что уменьшало произведение коэффициента усиления на ширину полосы MOSFET полевого транзистора и, следовательно, его быстродействие. Несмотря на большие размеры, эти приборы имели значительное сопротивление канала и чрезмерные потери, которые еще усугублялись плохим отводом тепла. Высокое сопротивление канала приводило к снижению как крутизны, так и коэффициента усиления. Недостатком этих приборов была высокая стоимость, обусловленная незначительным выходом годных кристаллов и очень большими трудностями, связанными с монтажом кристаллов и низкой надежностью.

Рассматривая этот перечень проблем, нетрудно понять, что при всех возможных усовершенствованиях и модификациях планарный MOSFET полевой транзистор, изготавливаемый методами фотолитографии, принципиально не мог стать жизнеспособным мощным транзистором. Именно поэтому на смену ему пришел вертикальный MOSFET полевой транзистор с коротким каналом. Технологиями, не требующими применения масок с жесткими допусками, являются двойная диффузия (планарный ДМОП полевой транзистор), а также технология V-образных МОП-структур (вертикальный VМОП полевой транзистор).

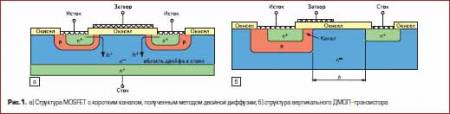

Так как крутизна МОП полевого транзистора обратно пропорциональна, а сопротивление открытого прибора прямо пропорционально длине канала, значение короткого канала очевидно. Более того, короткий канал влечет за собой малые размеры, а значит, и низкие паразитные емкости. Метод двойной диффузии сейчас является одним из основных в производстве мощных МОП полевых транзисторов с коротким каналом. В ДМОП полевых транзисторах осуществляется следующая последовательность диффузионных операций: сначала диффузией акцепторной примеси формируют подложку прибора, а затем диффузией донорной примеси с высокой концентрацией (n+) создают исток. Короткий канал получается при хорошей контролируемости операции второй диффузии (n+) (рис. 1а).

Там, где высоковольтная горизонтальная ДМОП-структура становится слишком громоздкой, вертикальная структура сохраняет размеры кристалла такими, что затраты на ее изготовление равноценны созданию биполярного транзистора с аналогичными номинальными параметрами. В настоящее время все высоковольтные ДМОП полевые транзисторы имеют вертикальную структуру, в которой исток и затвор расположены на верхней стороне кристалла, а сток — на нижней (рис. 1а). При использовании вертикальной структуры, ограничивающей тем или иным способом поле, ДМОП полевой транзистор способен выдерживать чрезвычайно высокие напряжения. С точки зрения механизма работы вертикальная и планарная структуры мало отличаются друг от друга. Однако кроме высокого пробивного напряжения, вертикальная структура имеет большую экономическую эффективность вследствие небольших размеров кристалла.

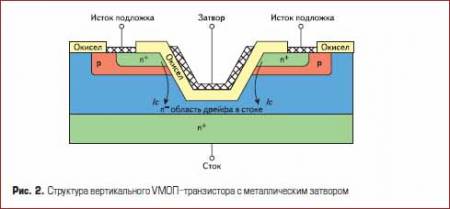

Другой разновидностью мощного MOSFET с коротким каналом является V-образный МОП полевой транзистор в виде вертикальной структуры (рис. 2).

При его внимательном изучении можно обнаружить много общего с эпитаксиальным биполярным транзистором, изготовленным по методу двойной диффузии. Так, n-канальный МОП полевые транзистор, как и биполярный, имеет n+-подложку и n-эпитаксиальный слой, в котором формируют диффузией сначала р–, а затем p+ — область. Технологическое сходство заканчивается на формировании этой n+-области. V-образная канавка проходит через эти две области, делит их пополам и оканчивается в эпитаксиальном n–-слое. После создания слоев окисла и металла получается мощный МОП полевой транзистор, который очень напоминает рассмотренный выше ДМОП полевой транзистор. Принцип работы этого прибора совершенно аналогичен ДМОП полевому транзистору, причем положительное напряжение на затворе вызывает инверсию, в результате чего между истоком и стоком образуется непрерывный низкоомный n-канал. У каждой V-образной канавки создается два канала, и такое удвоение числа каналов делает VМОП полевой транзистор одним из наиболее экономически выгодных мощных MOSFET.

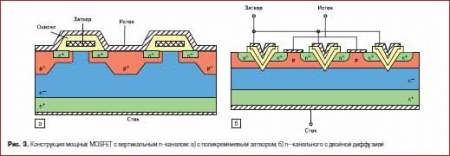

В варианте с поликремниевым затвором (рис. 3а) рабочий ток протекает практически вертикально, а плотность компоновки конструктивных элементов в структуре прибора наивысшая. В конструкции n-канального прибора (рис. 3б) поликремниевый затвор вставлен в слой SiO2 Такая структура положена в основу большинства ВЧ и СВЧ генераторных приборов, ряда мощных переключающих транзисторов с Uси max ≤ 400 B, производимых фирмами Siliconix и Intersil.

В конструкциях мощных Мосфет — ДMOП, VДМОП, SIPMOS, HEXFET — рабочий ток на отрезке пути от истока до высокоомной области дрейфа протекает горизонтально, а через область дрейфа к стоку вначале горизонтально, а затем вертикально. Такие конструкции повсеместно используются в мощных Мосфет полевых транзисторах с Uси max > 400 B и являются базовыми для всех приборов, разработанных фирмами International Rectifier, Motorola, Siemens, Hewlett-Packard.

В приборах SIPMOS элементарные ячейки выполнены в форме квадрата, а в транзисторах HEXFET — в форме шестиугольника. Количество элементарных ячеек в структуре транзистора в зависимости от его рабочего тока колеблется от нескольких тысяч до нескольких десятков тысяч.

Недостатком конструкции на рис. 3 являются сопутствующие паразитные элементы. Высоколегированная n+ -область истока, р-канальная область и n+ -стоковая область полезной

Мосфет

-структуры выполняют одновременно функции эмиттера, базы и коллектора сопутствующей паразитной биполярной структуры. Чем меньше толщина и уровень легирования р-канальной области и больше ее протяженность, тем сильнее будет проявляться паразитное действие биполярной структуры. И, наоборот, при меньшей протяженности и больших толщинах и уровнях легирования р-канальной области вредное влияние биполярной структуры будет более слабым. Отсюда следует, что в более высококачественных

Мосфет

-структурах (то есть более высокочастотных, быстродействующих, сильноточных и с большей крутизной) потенциальное влияние сопутствующей биполярной структуры выше, чем в менее качественных. И поэтому при конструировании изыскивают эффективные меры для нейтрализации паразитного действия биполярной структуры.

Под отрицательными эффектами, связанными с наличием сопутствующей биполярной структуры, подразумевают, прежде всего, возможность вторичного пробоя биполярной структуры и последующего катастрофического выхода из строя самого

Мосфет

полевого транзистора. Основным приемом для подавления этого эффекта является соединение эмиттера и базы паразитного полевого транзистора металлическим электродом истока на планарной поверхности

Мосфет

полевого транзистора.

Данное конструктивное решение будет давать 100% эффект в том случае, когда омическое сопротивление p-канальной области (области базы биполярной структуры rб') близко к нулю. Однако при конечном сопротивлении rб паразитный биполярный эффект может все же проявиться и в первую очередь в наиболее удаленных от истоковой перемычки участках р-канальной области. При больших rб для подавления нежелательных эффектов, обусловленных присутствием биполярной структуры, целесообразно предусмотреть другие меры [3].

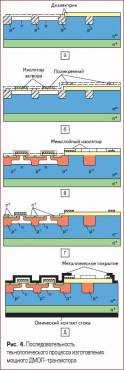

Технологические особенности мощных MOSFET характеризуются процесом изготовления n– канальных транзисторов HEXFET, разработанной фирмой International Rectifier. На рис. 4 показана часть центральной зоны кристалла и его периферия, на которой изображены варианты краевой защиты.

Процесс включает следующую последовательность технологических операций:

- Выращивание толстого защитного слоя изолятора (SiO2 или SiO2 + Si3N4) на планарной поверхности n– n+-подложки; формирование окон в слое изолятора; создание в обнаженных участках n–-слоя подложки высоколегированных р+-областей диффузией или ионной имплантацией; окисление и последующее формирование фотолитографией островков изолятора над р+-областями; подлегирование высокоомного n–-слоя подложки донорной примесью в промежутках между высоколегированными р+-областями.

- Выращивание изолятора затвора на планарной поверхности подложки в центральной зоне кристалла и нанесение поверх изолятора слоя поликремния толщиной ~0,5 мкм; легирование поликремния донорной примесью высокой концентрации; формирование затвора в центральной зоне кристалла и полевых электродов на его периферии; удаление из прилегающих к высоколегированным р+-областям участков изолятора затвора в центральной зоне структуры.

- Создание вокруг областей р+ в центральной зоне кристалла n–канальных областей и высоколегированных n+-областей истока ионной имплантации сначала акцепторной, а затем донорной примеси в открытые участки подложки.

- Нанесение на всю планарную поверхность подложки слоя SiO2, легированной фосфором; вытравление в межслойном изоляторе методом фотолитографии контактных окон над р+ и n– -истоковыми областями отдельных транзисторных ячеек и одновременно формирование зазоров в межслойном изоляторе на периферии кристалла.

- Напыление алюминия и формирование из него фотолитографией электрода истока и периферийного противоканального металлического электрода на планарной поверхности структуры; формирование многослойного (хром, никель, золото или титан, никель-серебро) омического контакта стока на непланарной стороне подгонки.

Для снижения Rси отк. используются подлегирование приповерхностной зоны высокоомного n–-эпитаксиального слоя подложки имплантацией ионов фосфора с энергией 120 Кэв и дозой 1011…1014 (см–2) [4]. Краевая защита приборов HEXFET включает в себя периферийную р+–область центральной зоны структуры, одно и более делительное кольцо над толстым защитным слоем изолятора на периферии кристалла, толстый слой ФСС (фосфорно-силикатного стекла) поверх защитного слоя изолятора, два металлических и два поликремневых электрода. Металлические электроды непосредственно соединены с лежащими под ними поликремневыми электродами, и, кроме того, внутренний металлический электрод, выполненный как продолжение электрода истока, соединен с р+- и n+-областями истока периферийных транзисторных ячеек, а внешний — с высокоомным эпитаксиальным n–-слоем подложки.

Все элементы конструкции MOSFET в совокупности обеспечивают высокие пробивные напряжения стока и малые утечки прибора в закрытом состоянии. Зазоры в верхнем слое ФСС предотвращают его поляризацию, а внешний металлический и поликремневый электроды исключают возможность образования инверсионного канала на периферии кристалла. Внутренний поликремневый электрод по своим функциям аналогичен расширенному базовому электроду в биполярных транзисторах.

Особенности конструкции корпусов

Мосфет

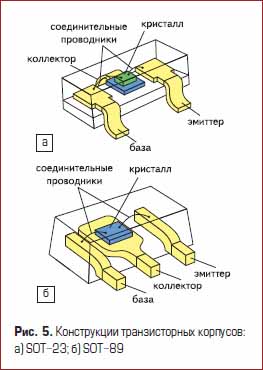

Для MOSFET применяют, как правило, миникорпуса для поверхностного монтажа: SОТ-23, SОТ-89 и SОТ-143, а также SMD-0,5, SMD-1, SMD-2 и др. Выбор типа корпуса зависит от мощности, рассеиваемой прибором, и реального размера полупроводникового кристалла. SОТ-23 применяют для корпусирования кристаллов площадью до 1,0 мм² и рассеиваемой мощностью до 500 мВт, SОТ-89 рассчитан на кристаллы площадью 3,0 мм² и мощность до 1 Вт, а корпуса типа SMD – 150 Вт. Транзисторные корпуса имеют очень простую конструкцию с тремя выводами: у SОТ-23 выводы поочередно отходят от каждой из сторон корпуса, в то время как у SОТ-89 они расположены по одну сторону корпуса, а центральный вывод имеет увеличенный размер для лучшего отвода тепла (рис. 5). Корпусa типа SOT герметизируются методом литьевого прессования с применением прессовочного материала Dexter (Германия), а SMD — шовной роликовой сваркой.

Корпуса SОТ-23 и SОТ-89 относятся к XIV группе, к которым согласно ГОСТ 20.39.405-84 предъявляются жесткие требования по паяемости:

- Конструкция изделий должна обеспечивать трехкратное воздействие групповой пайки и лужение выводов горячим способом без применения теплоотвода и соединение при температуре групповой пайки не выше 265 °С не более 4 с.

- Выводы и контактные площадки изделий должны иметь гарантированную паяемость с использованием спирто-канифольных неактивированных и слабоактивированных флюсов (не более 25% канифоли) без дополнительной подготовки в течение 12 месяцев с момента изготовления.

- Изделия должны выдерживать трехкратный нагрев по режиму: температура не выше 150 °С, длительность однократного воздействия не более 10 мин.

- Конструкция изделий должна обеспечивать применение групповых методов пайки: оплавление припойной пасты в режиме: нагрев до температуры 190 °С не более 30 с; последующий нагрев до температуры не выше 230 °С не более 15 с; нагрев групповым паяльником при температуре пайки не выше 265 °С не более 4 с.

Для обеспечения максимальной мощности в качестве материала выводной рамки используют железо-никелевый сплав 42Н и медный сплав БрХСр, толщина кристаллодержателя — 0,1 мм. На поверхность рамки наносят полосу серебра шириной 9 мм и толщиной 5 мкм. Так как сплав БрХСр обладает высоким уровнем ТКЛР (18-10–6 °С–1, что в 6 раз выше Si), то в процессе выполнения напайки в кремниевом кристалле возникают механические напряжения и деформации. Для снижения внутренних напряжений необходимо правильно выбрать припой, оптимизировать технологические режимы монтажа, позволяющие уменьшить градиент температур, действующих на кристалл. На непланарную поверхность кристаллов наносят систему металлизации: Ti-Au, V-Au толщиной 1,0–1,75 мкм — для монтажа на эвтектику; Ti-NiV-Ag-Sn-Pb-Sn толщиной 5,0–12,0 мкм — для монтажа кристаллов на припой.

Способы монтажа кристаллов в корпус

Выбор способа монтажа кристалла в корпус прибора зависит от конструктивных особенностей кристалла, электрических и тепловых характеристик его и корпуса. Он должен обеспечивать высокую прочность соединения при термоциклировании и механических нагрузках, низкое электрическое и тепловое сопротивление, минимальные механические воздействия на кристалл и отсутствие загрязнений.

Монтаж кристаллов мощных MOSFET выполняют методами пайки: контактно-реактивной, эвтектическими сплавами, легкоплавкими припоями . Эвтектические припои AuSi и AuGe, имеющие температуру плавления соответственно 370 и 356 °С, получили наибольшее распространение при монтаже кристаллов в корпуса или на держатели. Пайка этими припоями подразделяется на контактно-реактивную и эвтектическими сплавами. При контактно-реактивной пайке между соединяемыми металлами в результате контактного плавления образуется эвтектический сплав, заполняющий зазор и кристаллизующийся с образованием паяного соединения. Скорость контактного плавления полупроводника и золота зависит от температуры и прикладываемого усилия. Изменяя температуру, управляют контактным плавлением: останавливают процесс пайки в нужный момент или возобновляют его.

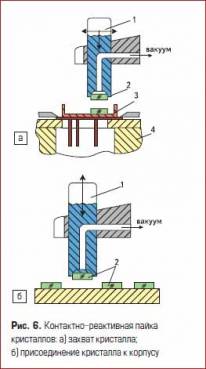

Образующийся эвтектический сплав AuSi имеет высокую активность, хорошо смачивает поверхности и при кристаллизации дает прочное и сплошное соединение. Малое содержание кремния (до 6%) в этом сплаве исключает опасность проплавления кристалла, так как плавится в основном золото. После перехода всего золотого покрытия в зоне контакта в жидкую фазу процесс плавления прекращается. В установках контактно-реактивной пайки столик, на котором подогреваются корпуса, обычно нагревают до температуры 410±10 °С. Оптимальное усилие, прикладываемое к инструменту, составляет 0,5–0,7 Н. Увеличение усилия приводит к образованию сколов и трещин в кристаллах. При контактно-реактивной пайке (рис. 6) вакуумным пинцетом 1 полупроводниковый кристалл 2 подается на золоченую контактную площадку корпуса 3 и удерживается в течение времени пайки на нагревателе 4. Для создания физического контакта соединяемых поверхностей через вакуумный пинцет кристаллу передают ультразвуковые колебания, и он начинает колебаться в горизонтальной плоскости, притираясь к золотому покрытию контактной площадки корпуса. Пайку выполняют в среде инертного газа, подогревая корпус нагревателем.

Контактно-реактивная пайка существенно изменяет структуру и свойства материалов в месте их соединения. Так, в эвтектическом сплаве AuSi под действием нагрева может произойти его ликвация, что снижает прочность, теплопередачу и электропроводность паяного соединения. Для устранения этого явления и активации соединяемых поверхностей, заключающейся в разрушении оксидных пленок, контактно-реактивную пайку выполняют с вибрационным воздействием на кристалл (амплитудой 0,5–0,8 мм). В результате кристалл получает возвратно-поступательное движение в горизонтальной плоскости и притирается к контактной площадке корпуса, происходит контактное плавление кремния и золота, жидкий сплав перемешивается, и процесс соединения ускоряется. Жидкая фаза способствует диспергированию оксидных пленок и их удалению из зоны контакта. Контактнореактивной пайкой получают надежные соединения кристаллов с золочеными контактными площадками при толщине покрытия не менее 6 мкм. При нарушениях режима пайки в кристаллах появляются трещины и сколы.

Эвтектический сплав, в отличие от контактно-реактивной пайки, образуется не в результате контактного плавления соединяемых материалов, а вводится в качестве припоя между соединяемыми поверхностями кристалла и корпуса. Золочение контактирующих поверхностей каких-либо ощутимых результатов не дает. Подготовленные к пайке детали нагревают в нейтральной атмосфере (осушенном и очищенном азоте) до температуры, несколько превышающей температуру плавления эвтектического сплава. В качестве эвтектических сплавов используют AuGe или AuSi, которые содержат (по массе): 12% Ge и 6% Si c температурами плавления эвтектик соответственно 356 и 370 °С. Использование для пайки сплава AuSi дает хорошие результаты, но сложность приготовления и возможность расслоения ограничивает его применение. Поэтому чаще применяют сплав AuGe типа ЗлГр12 при режимах пайки: температура столика 410 ±10 °С; усилие на инструменте определяется площадью кристалла и составляет 0,5–1,5 Н; амплитуда колебаний инструмента 0,8 мм; время пайки 1–2 с.

По сравнению с контактно-реактивной пайка эвтектическими сплавами обладает рядом достоинств. Так как эвтектические сплавы имеют невысокую температуру плавления, хорошие жидкотекучесть и способность смачивания, а также незначительное время нагрева до температуры пайки, в паяном соединении не создаются большие остаточные напряжения, образующиеся вследствие разницы ТКЛР соединяемых материалов. Введение эвтектического сплава между соединяемыми поверхностями способствует сглаживанию на них шероховатостей и неровностей.

Возможными дефектами являются плохая смачиваемость припоем поверхности корпуса и кристалла при недостаточно высокой температуре пайки. Это является одной из причин низкой прочности паяного соединения. Появление трещин и сколов на кристаллах связано с большим усилием, прикладываемым к рабочему инструменту, или слишком резким подъемом температуры пайки.

Монтаж кристаллов низкотемпературной пайкой имеет ограниченное применение вследствие сравнительно невысокой температуры плавления мягких припоев. Так как эвтектический припой 80Au20Sn плавится при 280 °С, а эвтектический припой 63SnPb — при 183 °С, с их использованием монтаж кристаллов может выполняться только при изготовлении полупроводниковых приборов, работающих при максимальной температуре до 80 °С. Достоинством этого метода является легкость демонтажа кристаллов при необходимости — для этого нагревают корпус до температуры плавления припоя и снимают кристалл с контактной площадки.

Низкотемпературный припой обычно используют в виде таблеток или дисков, а также наносят трафаретной печатью. Кремниевые полупроводниковые приборы должны работать при максимальной температуре окружающей среды 125 °С. При сборке их последовательно трижды нагревают: при монтаже кристаллов, присоединении электродных выводов и герметизации. Температура плавления припоя, используемого на предыдущей операции, должна быть минимум на 50 °С выше температуры плавления припоя, используемого на последующей операции. Поэтому минимальная температура нагрева при первой термической операции должна быть несколько больше 300 °С.

Из припоев на основе олова широко используются припои на основе эвтектической системы олово-свинец, которые представляют собой механическую смесь кристаллов α-твердого раствора олова в свинце и β-твердого раствора свинца в олове. С повышением доли олова в свинце до 60–70% прочность, твердость, модуль упругости припоев существенно возрастают. Припои с повышенным содержанием олова имеют также более высокие значения тепло- и электропроводности , составляющие примерно 10% от соответствующих параметров для меди.

Пластичность припоев с массовой долей олова более 60% существенно уменьшается при низких температурах. Поэтому такие припои обычно не применяют для пайки изделий, работающих при температурах ниже –60 °С. Особенно сильно могут снижаться механические свойства припоя 60Sn40Рb при пайке деталей с золотыми покрытиями. Это происходит, если массовая доля золота в припое превышает 4,0–5,0%.

Введение 6% золота в припой 60Sn40Рb снижает пластичность припоя на 70–80%. Таким образом, массовая доля золота в эвтектическом оловянно-свинцовом припое около 4–6% является критической. Если доля золота в паяном шве после пайки меньше 4,0%, то опасность разупрочнения соединений сохраняется при наличии нерастворенного золотого покрытия. Разупрочнение в этом случае происходит из-за взаимной твердофазной диффузии компонентов паяного шва при эксплуатации. Кроме того, следует учитывать, что коэффициент теплопроводности интерметаллида составляет 11,5 Вт/(м·К) при коэффициенте теплопроводности золота 314 Вт/(м·К). Это может вести к росту теплового сопротивления соединения. Для получения надежных паяных соединений деталей с золотыми покрытиями оловянно-свинцовым припоем необходимо соблюдать следующие условия. Если толщина золотого покрытия не превышает 1,0–1,5 мкм, то в процессе пайки такое покрытие практически полностью растворяется. Толщина паяного шва должна быть такой, чтобы массовая доля золота в нем не превышала 2,5–4,0%.

При температурах эксплуатации приборов до 70 °С медные и никелевые покрытия обладают достаточно хорошей совместимостью с эвтектическим оловянно-свинцовым припоем, то есть растущие при таких относительно невысоких температурах интерметаллидные прослойки (Ni3Sn4, Cu6Sn5, Cu3Sn) на границе между припоем и никелевым (или медным) покрытием не создают условий для разупрочнения паяных согласованных соединений при эксплуатации. Однако для таких сочетаний припоя и покрытия в несогласованных по температурному коэффициенту линейного расширения соединениях, которые длительное время работают при повышенных температурах (Т > 125 °С), необходимо принимать во внимание достаточно активное твердофазное взаимодействие между медью (или никелем) и оловом, ведущее к снижению качества и надежности несогласованных соединений. Одной из причин снижения качества и надежности соединения является рост электрического и теплового сопротивления последнего из-за того, что фазы Cu6Sn5 и Сu3Sn имеют коэффициенты электро- и теплопроводности в 6–7 раз меньше, чем у меди.

При пайке изделий электронной техники находят также применение припои олово-серебро, олово-сурьма. Добавка в оловянный припой серебра улучшает его механические свойства. Прочность оловянно-свинцовых припоев, содержащих сурьму, определяется ее концентрацией. С увеличением доли сурьмы прочность припоев растет, а пластичность несколько снижается. После хранения в течение 20–30 суток и более при комнатной температуре прочность припоев систем оловосвинец, олово-свинец-сурьма снижается на 12–15% и более. Так, прочность соединений, паянных оловянно-свинцовыми припоями с массовой долей олова 60% и сурьмы 0,2–0,8%, снижается на 30% после хранения в течение 120–150 суток.

Находят применение припои системы олово-висмут. С увеличением доли висмута в олове прочность припоя возрастает, а пластичность его снижается при прочих равных условиях. Представляет интерес применение в качестве припоев сплавов тройных систем:18%Sn, 52%Bi, 30%Pb; 34%Sn, 46%Bi, 20%Pb; 41,58%Sn, 57,4%Bi, 1%Pb, имеющих температуру плавления соответственно 96, 100, 135 °С.

Монтаж кристалла выполняют методом пайки на припой и на эвтектику на автомате вибрационной пайки ЭМ 4085–14М и оптимальных режимах вибраций: амплитуда колебаний инструмента, количество периодов колебаний, форма траектории движения кристалла в процессе монтажа. В автоматическом режиме работы загрузочно-разгрузочное устройство подает рамку на монтажный столик, где осуществляется подогрев до заданной температуры 460–480 °С. Одновременно происходит поиск годного кристалла на растяжке системой технического зрения с помощью координатного привода. Годный кристалл, поданный на позицию подкола, снимается с липкого носителя и помещается на позицию присоединения. Рекомендуемые режимы: давление на инструмент 0,6–0,8 Н, количество периодов колебаний по оси Х: 1–40, по Y: 1–40; амплитуда колебаний 1–30 в относительных единицах. Количество периодов колебаний инструмента и амплитуда колебаний определяют время присоединения кристалла.

Разварку выводов выполняют методом термокомпрессии золотой проволокой диаметром 30 мкм на автомате ЭМ-4060Т. Первая сварка — шариком на контурную площадку кристалла, а вторая сварка — внахлестку на траверс. Образование шарика производится электроискровым разрядом. Визирная система позволяет оператору вводить поправки в систему управления на положение кристалла и траверс. Автомат сварки в своем составе содержит систему технического зрения для автоматического определения координат присоединения выводов. Видеоконтрольное устройство позволяет оператору визуально контролировать процесс разварки выводов. Основные технологические режимы: температура стола 330–380 °С; давление на инструмент по кристаллу 0,2–0,5 Н, на траверсе 0,6–0,12 Н; время сварки 10–50 мс; прочность проволоки 0,12–0,14 Н. Качество соединений контролируют визуально, а также путем проверки прочности проволочных перемычек на разрыв. Минимально допустимое значение механической прочности проволочной перемычки составляет 0,06 Н. Для корпусов типа SMD разварку выводов выполняют проволокой АОЦПоМ диаметром 150–500 мкм на автомате УЗ микросварки ЭМ-4340. При этом механическая прочность проволочных соединений составляет 1–3 Н.

Таким образом, для обеспечения заданных параметров MOSFET необходимо провести правильный выбор:

- типа корпуса (в зависимости от рассеиваемой мощности и назначения прибора);

- способа монтажа кристалла MOSFET (для достижения эффективного отвода тепла и минимальных внутренних напряжений в активной структуре);

- материала проволочных выводов и способа их присоединения (для получения высокой надежности межсоединений).