Посадки, зазоры, натяги, допуски, посадка на горячую, соединения деталей, система вала и отверстия, обозначения.

Совокупность разных точностей и различных отклонений для образования разнообразных посадок и их построение называется системой допусков.

Система допусков подразделяется на систему отверстия и систему вала.

Система отверстия — это совокупность посадок, в которых при одном классе точности и одном номинальном размере предельные размеры отверстия остаются постоянными, а различные посадки достигаются путем изменения предельных отклонений валов. Во всех стандартных посадках системы отверстия нижнее отклонение отверстия равно нулю. Такое отверстие называется основным.

Система вала — это совокупность посадок, в которых предельные отклонения вала одинаковы (при одном номинальном размере и одном классе точности), а различные посадки достигаются путем изменения предельных отношений отверстия. Во всех стандартных посадках системы вала верхнее отклонение вала равно нулю. Такой вал называется основным.

Поля допусков основных отверстий обозначаются буквой А, а основных валов — буквой В с числовым индексом класса точности (для 2-го класса точности индекс 2 не указывается): А1, А, А2а,А3а, А4 и А5, В1 В2, В2а, В3, В3а, В4, В5. Общесоюзными стандартами установлены допуски и посадки гладких соединений.

Посадки в системе отверстия и в системе вала

Посадки во всех системах образуются сочетанием полей допусков. отверстия и вала.

Стандартами установлены две равноправные системы образования посадок: система отверстия и система вала. Посадки в системе отверстия - посадки, в которых различные зазоры и натяги получают сочетанием различных полей допусков валов с одним (основным) полем допуска отверстия.

Посадки в системе вала - посадки, в которых различные зазоры и натяги получают сочетанием различных полей допусков отверстий с одним (основным) полем допуска вала.

Обозначают посадки записью полей допусков отверстия и вала, обычно в виде дроби. При этом поле допуска отверстия всегда указывается в числителе дроби, а поле допуска вала - в знаменателе.

Пример обозначения посадки

Н7

30-или 30 Н7 / g6 .

Эта запись означает, что сопряжение выполнено для номинального размера 30 мм , в системе отверстия, так как поле допуска отверстия обозначено Н7 (основное отклонение для Н равно нулю и соответствует обозначению основного отверстия, а цифра 7 показывает, что допуск для отверстия надо брать по седьмому квалитету для интервала размеров (свыше 18 до 40 мм), в который входит размер 30 мм); поле допуска вала g6 (основное отклонение g с допуском по квалитету 6).

Посадка: 080 F7 / h6 или 0 80

Эта запись означает, что сопряжение выполнено для цилиндрического сопряжения с номинальным диаметром 80 мм в системе вала, так как поле допуска вала обозначено h6 (основное отклонение для h равно нулю и соответствует обозначению основного вала, а цифра 6 показывает, что допуск для вала надо брать по шестому квалитету для интервала размеров (свыше 50 до 80 мм, к которому относится размер 80 мм); поле допуска отверстия F7 (основное отклонение F с допуском по квалитету 7).

В этих примерах числовые значения отклонений валов и отверстий не указаны, их надо определить по таблицам стандартов. Это неудобно для непосредственных изготовителей изделий в условиях производства, поэтому рекомендуется указывать на чертежах так называемое смешанное обозначение требований к точности размеров элементов деталей.

При таком обозначении рабочему виден и характер сопряжения и известны значения допускаемых отклонений для вала и отверстия.

Легко переводить посадки из одной системы в другую не меняя характера сопряжения, при этом квалитеты у отверстия и вала сохраняют, а заменяют основные отклонения, например:

08OF7/h6 -> 08OH7/f6.

Пример обозначения посадки по системе ОСТ: 20 А з / С . Эта запись указывает, что данная посадка для номинального размера 20 мм выполнена в системе отверстия (буквой А обозначают отклонение основного отверстия, которое приведено в числителе). Отверстие выполнено с допуском по третьему классу точности и об этом говорит индекс при обозначении поля допуска отверстия. Вал выполнен по второму классу точности и на это указывает отсутствие индекса у буквы обозначающей поле допуска вала С, которое предназначено для образования посадки скольжения.

Посадки в ЕСДП. В ЕСДП сами посадки непосредственно не нормируются. В принципе пользователь системы может применять для образования посадок любые сочетания нормируемых полей допусков валов и отверстий. Но экономически такое многообразие не оправдано. Поэтому в информационном приложении к стандарту даются рекомендуемые посадки в системе отверстия и в системе вала.

Для образования посадок используют квалитеты с 5 до 12 для отверстий и с 4 до 12 для валов.

Всего рекомендуется для использования 68 посадок, из которых так же как и для полей допусков выделены посадки предпочтительного применения. Таких посадок в системе отверстия 17 и в системе вала 10. На этих же рисунках указаны и обозначения посадок, предусмотренных для диапазона размеров до 500 мм. Такого количества Посадок вполне достаточно для конструкторской деятельности при проектировании новых разработок. При этом стараются сочетать большие допуски для отверстий, чем допуски вала, обычно на один квалитет. Для более грубых посадок берут одинаковые допуски на вал и отверстие (один квалитет).

Нужно помнить, что изготовление отверстия обходится дороже, чем изготовление вала той же точности. Поэтому из экономических соображений выгоднее использовать систему отверстия, а не систему вала. Но иногда оказывается необходимым применение системы вала.

Случаи применения посадок в системе вала. Такие случаи редки и их применение объясняется не только экономическими соображениями. Посадки в системе вала применяют, если на вал одного диаметра необходимо установить несколько деталей с разными видами посадок.

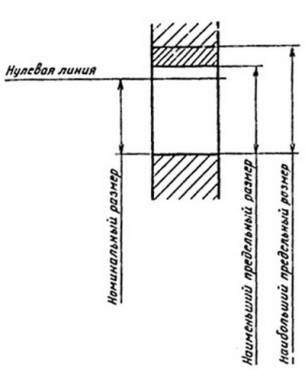

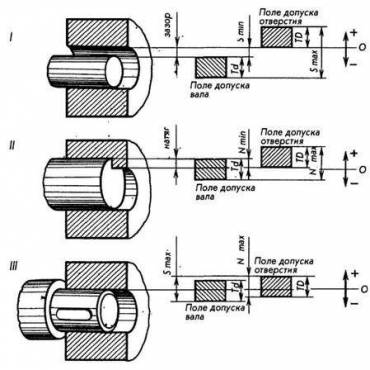

Посадкой называют характер соединения деталей, определяемый величиной получающихся в нем зазоров и натягов. Посадка характеризует большую или меньшую свободу относительного перемещения соединяемых деталей или степень их взаимного смещения.

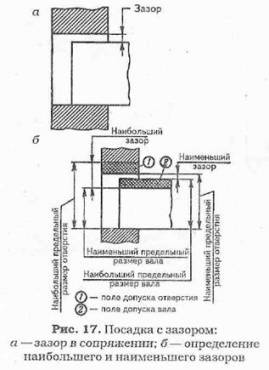

Для получения подвижной посадки необходимо, чтобы размер охватываемой поверхности был меньше размера охватывающей поверхности, то есть, при соединении вала с отверстием диаметр вала должен быть меньше диаметра отверстия. Разность между этими диаметрами называют зазором.

Наибольший зазор - это положительная разность между наибольшим предельным размером отверстия и наименьшим предельным размером вала.

Наименьшим зазором - это положительная разность между наименьшим предельным размером отверстия и наибольшим предельным размером вала.

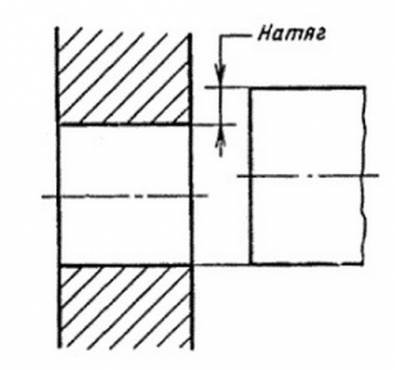

При неподвижной посадке диаметр вала должен быть несколько больше диаметра отверстия. Разность между этими диаметрами называют натягом. Для соединения деталей с натягом прилагают некоторое усилие (удары, прессование).

Натяг для одной и той же неподвижной посадки может изменяться, быть большим или меньшим соответственно изменению действительных размеров вала и отверстия, колеблющихся между их предельными размерами. Таким образом, различают наибольший и наименьший допустимые натяги. Наибольший натяг - это отрицательная разность между наибольшим предельным размером вала и наименьшим предельным размером отверстия. Наименьший натяг - отрицательная разность между наименьшим предельным размером вала и наибольшим предельным размером отверстия. Графическое изображение зазоров и натягов показано на рисунках

Группы посадок

Посадки разделяют на три основные группы: подвижные, неподвижные и переходные. Если при сопряжении получается зазор, то посадка является подвижной, а если натяг - неподвижной. В переходных посадках разность диаметров вала и отверстия относительно мала, здесь могут быть как небольшие зазоры, так и небольшие натяги.

Таблица названия посадок

| Группа | Наименование

посадок | Обозначение | Характер

соединения | | Неподвижные | Горячая

Прессовая 3-я

Прессовая 2-я

Прессовая 1-я

Прессовая

Легкопрессовая | Гр

Пр3

Пр2

Пр1

Пр

Пл | Диаметр

отверстия у этих посадок меньше диаметра вала, что характеризует

посадку, обеспечивающую натяг

Для

легкопрессовой посадки наименьший натяг равен нулю | | Переходные | Глухая

Тугая

Напряженная

Плотная | Г

Т

Н

П | Диаметр

отверстия у этих посадок может быть меньше или равен диаметру вала | | Подвижные | Скользящая

Движения

Ходовая

Легкоходовая

Широко ходовая

Широкоходовая 1-я

Широкоходовая 2-я

Теплоходовая | С

Д

Х

Л

Ш

Ш1

Ш2

ТХ | Диаметр

отверстия у этих посадок больше диаметра вала, что характеризует

посадку, обеспечивающую зазор

Для

скользящей посадки наименьший зазор равен нулю |

Неподвижные посадки.Прессовые посадки (Пр, Пр1, Пр2, Пр3) применяют, когда требуется жесткое соединение деталей без дополнительного закрепления их шпонками, шпильками, стопорами и т. д. Посадку Пр1 используют при запрессовке втулок в зубчатые колеса и шкивы, клапанных седел - в гнезда. Посадки Пр, Пр2 и Пр3 - в соединениях, принимающих в процессе работы большие ударные нагрузки (в соединениях зубчатых венцов с ободом червячных и других зубчатых колес, пальцев кривошипов с их дисками и т. п.).

Легкопрессовую посадку (Пл) применяют в тех же случаях, что и посадку Пр1, но она дает несколько меньшие натяги. Детали, имеющие прессовые посадки, собирают на прессах различной мощности.

Горячая посадка (Гр) предназначена для соединения деталей наглухо и обеспечивает прочные неразъемные соединения деталей.

Переходные посадки. Глухую посадку (Г) применяют для получения плотного неподвижного соединения деталей, например, для крепления втулок в неразъемных подшипниках, которые необходимо закреплять шпонками, шпильками или стопорами, чтобы предохранить от проворачивания во время эксплуатации.

Тугая посадка (Т) предназначена для соединения деталей, которые во время работы должны сохранять неизменное положение и которые собирают и разбирают со значительным усилием. Тугую посадку используют для установки внутренних колец шарикоподшипников, зубчатых колес и шкивов на валы и т. д.

Напряженная посадка (Н) применяется для плотного соединения деталей при помощи легких ударов. Плотную посадку (П) применяют для соединения деталей, которые не должны смещаться одна относительно другой, но с приложением значительных усилий могут быть собраны и разобраны вручную или с помощью легких ударов молотка.

Подвижные посадки.Скользящую посадку (С) применяют для соединения деталей, плотно входящих одна в другую, чтобы обеспечить точное направление (соосность). Эта посадка дает самые малые зазоры в соединениях (например, шпиндели сверлильных станков, кулачковые муфты сцепления, сменные зубчатые колеса в станках, фрезы на оправках и т. д.).

Посадка движения (Д) предназначена для соединения деталей, которые перемещаются одна относительно другой с небольшим, но обязательным зазором и с небольшими скоростями движения (шпиндели делительных головок и различных приборов, сменные кондукторные втулки и т. д.).

Ходовая посадка (X) предназначена для соединений, в которых детали и узлы вращаются с умеренной скоростью (шпиндели токарных станков, шейки которых вращаются в подшипниках скольжения, а также коленчатые и кулачковые валы в соединениях с подшипниками и втулками, зубчатые колеса коробок передач тракторов, автомобилей и т. д.).

Легкоходовая посадка (Л) используется в соединениях, где детали вращаются с большими скоростями, но при небольших давлениях на опоры (например, валы ротора электродвигателя и привода круглошлифовального станка и т. п.).

Широкоходовая посадка (Ш) характеризуется наибольшими зазорами, обеспечивающими свободное перемещение деталей относительно друг друга, и применяется для валов, вращающихся в подшипниках с очень большими скоростями, валов турбогенераторов, текстильных машин и т. д.

Характеризуются наличием гарантированного натяга, то есть при этих посадках наименьший натяг больше нуля. Следовательно, для получения неподвижной посадки необходимо, чтобы диаметр сопрягаемого вала был больше диаметра сопрягаемого отверстия.

Горячая посадка (Гр) применяется присоединениях таких деталей, которые никогда не должны разбираться, например бандажи железнодорожных колес, стяжные кольца и прочее.

Для получения этой посадки деталь с отверстием нагревается до температуры

150° —500°, после чего производится насадка на вал.

Несмотря на получение в результате такой посадки более прочных соединений, чем при других видах посадок, она имеет отрицательные свойства — возникают внутренние напряжения в деталях и изменяется структура металла.

Прессовая посадка (Пр) применяется для прочного соединения деталей. Эта посадка осуществляется под значительным усилием гидравлического или механического пресса или специального приспособления. Примером такой посадки может служить посадка втулок, зубчатых колес, шкивов и пр. Легко прессовая посадка (Пл) применяется в тех случаях, когда требуется возможно более прочное соединение и в то же время недопустима сильная запрессовка из-за ненадежности материала или из-за опасения деформировать детали.

Такая посадка осуществляется под легким давлением пресса.

Переходные посадки.

Не гарантируют натяга или зазора, то есть, одна пара деталей, соединенных с одной из переходных посадок, может иметь натяг, а другая пара, сопряженная с такой же посадкой, зазор. Чтобы повысить степень неподвижности деталей, соединенных с переходными посадками, применяется дополнительное крепление винтами, штифтами и т. п. Чаще всего эти посадки применяются при необходимости обеспечить соосность, т. е. совпадение осевых линий двух деталей, например вала и втулки.

Глухая посадка (Г) применяется для соединения деталей, которые при всех условиях работы должны быть связаны прочно и могут быть собраны или разобраны при значительном давлении. При таком соединении детали дополнительно крепят шпонками, стопорными винтами, например зубчатые колеса, которые вследствие износа должны подвергаться смене, планшайбы на шпинделях токарных станков, неразрезные подшипниковые втулки, золотниковые и круглые втулки и пр. Осуществляется эта посадка сильными ударами молотка. Тугая посадка (Т) применяется для часто разбираемых соединений, детали которых должны прочно соединяться и могут быть собраны или разобраны со значительным усилием.

Напряженная посадка (Н) применяется для соединения таких деталей, которые при работе должны сохранять свое относительное положение и могут быть собраны или разобраны без значительных усилий с помощью ручного молотка или съемника. Чтобы соединенные с такой посадкой детали не проворачивались и не сдвигались, их закрепляют шпонками или стопорными винтами. Эта посадка, осуществляемая ударами молотка, применяется для соединения зубчатых колес, часто сменяющихся втулок подшипников, которые при разборке машин вынимаются, подшипников качения на валах, шкивах, сальниковых втулок, маховиков на кривошипных и иных валах, фланцах и т. п.

Плотная посадка (П) применяется для соединения таких деталей, которые собирают или разбирают вручную или же при помощи деревянного молотка. С такой посадкой соединяются детали, требующие точной центровки: поршневые штоки, эксцентрики на валах, ручных маховичках, шпинделях, сменных шестернях, установочных кольцах и т. п.

В тех случаях, когда осуществление посадки под прессом невозможно в силу больших габаритов сопрягаемых деталей, используют горячую посадку.

Посадка с нагревом заключается в том, что одна из сопрягаемых деталей (охватывающая) нагревается до необходимой температуры, достаточной для свободной посадки на другую (охватываемую) деталь. Температура нагрева зависит от размера сопрягаемой детали и заданной величины натяга. Подогрев можно осуществить в ёмкости с кипящей водой, горячим маслом или паром, когда расчетная температура нагретой детали не превышает 100-120°С.

Этот способ имеет то преимущество. Детали нагреваются равномерно и исключается их деформация. Нагрев деталей в горячем минеральном масле исключает к тому же появление возможной коррозии, что является преимуществом при посадке на вал подшипников качения и других деталей.

Нагревание деталей может производиться в газовых или электрических нагревательных печах сразу партией, что обеспечивает непрерывность в работе при серийном и массовом производстве. В данном случае также обеспечивается равномерный нагрев деталей, кроме того, необходимая температура может быть отрегулирована в нужных пределах с высокой точностью.

Нагревание электрическим током методом сопротивления или индукцией используется главным образом при горячей посадке крупных деталей. Для этой цели применяются специальные индукторы или спирали, которые надеваются или вставляются в одну из деталей и при пропускании через них электрического тока высокой или промышленной частоты вызывают нагрев детали.

Так, например, с помощью токов промышленной частоты (ТПЧ) обеспечивается нагрев крупных деталей шестерен, муфт, катков, шарикоподшипников и других деталей, имеющих размер посадочного отверстия 300 мм при наружном диаметре детали до 1000 мм и ширине 350 мм.

При запрессовке обеспечиваются прессовые, тугие и скользящие посадки, выполненные по 2-му и 3-му классам точности. Время нагрева деталей указанных габаритов до температуры 150-200°С длится всего лишь 15-20 мин.

Для стальных деталей, необходимая температура нагрева охватывающей детали подсчитывается по формуле:

t=(1350/D + 90)°С,

где D - посадочный диаметр детали, мм.

|